ﺗﻌﯿﯿﻦ ﻣﻘﺪار ﻗﯿﺮ ﺑﺮای ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺷﺪه

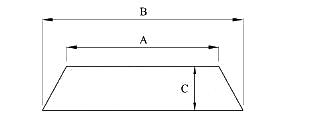

ﻗﺒﻞ از ﻗﯿﺮﭘﺎﺷﯽ روی ﻣﺼﺎﻟﺢ، ﻣﻘﺪار آن در ﻣﺘﺮ ﻃﻮل رﯾﺴﻪ ﺑﺮاﺳﺎس اﺑﻌـﺎد ﺑﺸـﺮح ﺷـﮑﻞ و روابط زیر ﻣﺤﺎﺳـﺒﻪﻣﯽﺷﻮد:

اﺑﻌﺎد رﯾﺴﻪ

اﻧﺪازه ﻫﺎی B ,Aو Cﺑﺮﺣﺴﺐ ﻣﺘﺮ ﻣﯽﺑﺎﺷﺪ.

V= (A+B)C/2

WF = W1 × V

ﻣﻘﺪار ﻗﯿﺮ ﺑﺮای ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺷﺪه در ﻣﺘﺮ ﻃﻮل از راﺑﻄﻪ زیر ﺑﻪ دﺳﺖ ﻣﯽآﯾﺪ:

D=(Wf*a)/(100*G)

ﻣﺘﻐﯿﺮﻫﺎی راﺑﻄﻪﻫﺎی ﻓﻮق ﺑﻪ ﺷﺮح زﯾﺮ اﺳﺖ:

=Vﺣﺠﻢ ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺑﺮﺣﺴﺐ ﻣﺘﺮﻣﮑﻌﺐ در ﻣﺘﺮ ﻃﻮل

Cو Bو = Aاﺑﻌﺎد رﯾﺴﻪ بر حسب متر

W1 = وزن واﺣﺪ ﺣﺠﻢ ﻏﯿﺮﻣﺘﺮاﮐﻢ ﻣﺼﺎﻟﺢ ﺑﺮﺣﺴﺐ ﮐﯿﻠﻮﮔﺮم ﺑﺮ ﻣﺘﺮ ﻣﮑﻌﺐ ﮐﻪ ﺑﺮاﺳﺎس روش ۱۹ Tآﺷﺘﻮ اﻧﺪازهﮔﯿﺮی ﻣﯽﺷﻮد.

D =ﻣﻘﺪار ﻗﯿﺮ ﺑﺮﺣﺴﺐ ﻟﯿﺘﺮ در ﻫﺮ ﻣﺘﺮ ﻃﻮل رﯾﺴﻪ

WF = ﻣﻘﺪار ﺳﻨﮕﺪاﻧﻪ ﺑﺮﺣﺴﺐ ﮐﯿﻠﻮﮔﺮم در ﻣﺘﺮ ﻃﻮل رﯾﺴﻪ

a = درﺻﺪ ﻗﯿﺮ ﻣﻮرد ﻧﯿﺎز ﭘﯿﺶﺑﯿﻨﯽ ﺷﺪه در ﻃﺮح، ﺑﺮﺣﺴﺐ وزن ﻣﺼﺎﻟﺢ ﺳﻨﮕﯽ ﺧﺸﮏ

G = وزن ﻣﺨﺼﻮص ﻗﯿﺮ ﻣﺼﺮﻓﯽ

۴-۱۲- ﭘﺨﺶ ﻗﯿﺮ و اﺧﺘﻼط

ﭘﺨﺶ ﻗﯿﺮ ﺑﻪ ﻣﻘﺪار ﻣﺤﺎﺳﺒﻪ ﺷﺪه در ﻃﺮح روی ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺷﺪه ﺗﻮﺳﻂ ﻗﯿﺮﭘﺎش ﯾﺎ دﺳﺘﮕﺎه اﺧﺘﻼط ﺳﯿﺎر اﻧﺠﺎم ﻣﯽﺷـﻮد و در ﻫـﺮ ﺣﺎﻟﺖ، ﺳﺮﻋﺖ ﺣﺮﮐﺖ ﺑﮕﻮﻧﻪای ﺗﻨﻈﯿﻢ ﻣﯽﺷﻮد ﮐﻪ ﻣﻘﺪار ﻗﯿﺮ ﻣﺨﻠﻮط آﺳﻔﺎﻟﺖ در ﻣﺤﻞ در ﻣﺤﺪوده رواداری ﻗﺮار ﮔﯿﺮد. ﻗﯿﺮ ﻣﺤﻠﻮل در ﻣﻮﻗﻊ ﭘﺨﺶ ﺗﺎ درﺟﻪ ﺣﺮارت ﻻزم، ﮔﺮم ﻣﯽﺷﻮد. در اﯾﻦ درﺟﻪ ﺣﺮارت، ﮐﻨﺪرواﻧﯽ ﺑﺎﯾﺪ در ﻣﺤﺪوده ۲۰ ﺗﺎ ۱۲۰ﺳﺎﻧﺘﯽ اﺳﺘﮑﺲ ﺑﺎﺷﺪ و ﺗﺎ ﻣﻮﻗﻌﯽ ﮐﻪ ﮐﻨﺪرواﻧﯽ ﺑﻪ ۳۰۰ ﺳﺎﻧﺘﯽ اﺳﺘﮑﺲ ﻧﺮﺳﯿﺪه اﺳﺖ، ﺑﺎﯾﺪ ﻋﻤﻞ اﺧﺘﻼط ﺗﮑﻤﯿـﻞ ﮔـﺮدد. ﻣﻮاد ﻓﺮار ﻣﻮﺟﻮد در ﻗﯿﺮﻫﺎی ﻣﺤﻠﻮل، ﻣﻮﺟﺐ ﻣﯽﺷﻮد ﺗﺎ ﻣﻮﻗﻌﯽ ﮐﻪ ﻋﻤﻞ اﺧﺘﻼط در ﻣﺤﻞ ﮐﺎﻣﻞ ﻣﯽﺷﻮد، ﻗﯿﺮ ﻧﺴﺒﺘﺎً روان و ﺳـﯿﺎل ﺑـﺎﻗﯽ ﺑﻤﺎﻧـﺪ. ﻫﯿﭽﮕﺎه درﺟه ﺣﺮارت ﺳﻨﮕﺪاﻧﻪﻫﺎ در ﺳﺎﯾﻪ و در ﺟﺮﯾﺎن اﺧﺘﻼط ﻧﺒﺎﯾﺪ ﮐﻤﺘﺮ از ده درﺟـﻪ و رﻃﻮﺑـﺖ آﻧﻬـﺎ ﺑـﯿﺶ از ۳ درﺻﺪ ﺑﺎﺷﺪ. در ﻣﺮﺣﻠﻪ ﭘﺨﺶ ﻗﯿﺮ روی ﻣﺼﺎﻟﺢ رﯾﺴﻪ و اﻧﺠﺎم ﻋﻤﻞ اﺧﺘﻼط، ﻧﮑﺎت زﯾﺮ رﻋﺎﯾﺖ ﻣﯽﺷﻮد:

اﻟﻒ- ﭘﺨﺶ ﻗﯿﺮ ﺑﺎﯾﺪ روی ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺷﺪه ﺑﺎ ﻣﻘﻄﻊ ﻋﺮﺿﯽ ﺛﺎﺑﺖ و ﺑﻄﻮر ﯾﮑﻨﻮاﺧﺖ اﻧﺠﺎم ﺷﻮد.

ب- ﺑﺮای ﺗﺄﻣﯿﻦ اﺧﺘﻼط ﮐﺎﻣﻞ و ﺗﻬﯿﻪ ﻣﺨﻠﻮط آﺳﻔﺎﻟﺖ ﻫﻤﮕﻦ ﺑﺎ اﻧﺪود ﻗﯿﺮی ﯾﮑﻨﻮاﺧـﺖ، ﻗﯿـﺮ در ﭼﻨـﺪ ﻧﻮﺑـﺖ روی ﻣﺼـﺎﻟﺢ ﭘﺨـﺶ

ﻣﯽﺷﻮد. ﻣﻌﻤﻮﻻً در ﺻﻮرت اﻧﺠﺎم اﺧﺘﻼط ﺑﺎ ﮔﺮﯾﺪر ﯾﺎ ﻣﺨﻠﻮطﮐﻨﻨﺪهﻫﺎی ﭼﺮﺧﺸﯽ، ﻣﻘـﺪار ﻗﯿـﺮ در ﻫـﺮ ﻧﻮﺑـﺖ ﺣـﺪود۲.۵ – ۴.۵ ﻟﯿﺘـﺮ در ﻣﺘﺮﻣﺮﺑﻊ ﻣﯽﺑﺎﺷﺪ.

پ- ﺑـﻪ ازای ﻫـﺮ ﻧﻮﺑـﺖ ﭘﺨـﺶ ﻗﯿـﺮ، ﻋﻤـﻞ اﺧـﺘﻼط ﺑـﺎ ﯾـﮏ ﯾـﺎ ﭼﻨـﺪ ﺑـﺎر ﻋﺒـﻮر ﮔﺮﯾـﺪر ﯾـﺎ ﺳـﺎﯾﺮ ﻣﺨﻠـﻮطﮐﻨﻨـﺪهﻫـﺎ ﺗﮑﻤﯿـﻞ ﻣﯽﺷﻮد.

ت- در ﺟﺮﯾﺎن اﺧﺘﻼط ﻗﯿﺮ و ﺳﻨﮕﺪاﻧﻪﻫﺎ ﺑﺎﯾﺪ ﺗﻮﺟﻪ ﺷﻮد ﺗﺎ ﻣﺼﺎﻟﺢ ﻧﺎﻣﻨﺎﺳﺐ اﺿﺎﻓﯽ از ﺑﺴﺘﺮ ﻣﻮﺟﻮد راه، ﺗﻮﺳﻂ ﻣﺎﺷـﯿﻦآﻻت اﺧـﺘﻼط ﮐﻨﺪه ﻧﺸﺪه و ﺑﻪ ﻣﺼﺎﻟﺢ رﯾﺴﻪ اﻓﺰوده ﻧﺸﻮد. ﻫﻤﭽﻨﯿﻦ ﺑﺎﯾﺪ دﻗﺖ ﺷﻮد ﮐﻪ ﻣﺼﺎﻟﺢ رﯾﺴﻪ ﺑﺪون اﺧﺘﻼط ﺑﺎ ﻗﯿﺮ در ﮐﻨﺎر راه ﺑﺎﻗﯽ ﻧﻤﺎﻧﺪ. ث- ﭼﻨﺎﻧﭽﻪ ﺑﯿﻦ ﻣﺮﺣﻠﻪ ﺗﮑﻤﯿﻞ ﻋﻤﻞ اﺧﺘﻼط و ﭘﺨﺶ و اﺟﺮای ﻧﻬﺎﯾﯽ ﻣﺨﻠﻮط آﺳـﻔﺎﻟﺘﯽ در ﺳـﻄﺢ راه، ﻓﺎﺻـﻠﻪ زﻣـﺎﻧﯽ ﻧﺴﺒﺘﺎً ﻃﻮﻻﻧﯽ ﺑﻮﺟﻮد آﯾﺪ، ﺣﺘﻤﺎ ﺑﺎﯾﺪ ﺑﺮای زﻫﮑﺸﯽ و دﻓﻊ آبﻫﺎی ﻧﻔﻮذی ﻧﺎﺷﯽ از ﻧﺰوﻻت ﺟﻮی در ﻣﺨﻠﻮط آﺳﻔﺎﻟﺘﯽ، اﻗﺪام ﺷﻮد.

اختلاط با لودر و هوادهی

۵-۱۲- ﻫﻮادﻫﯽ

ﻗﺒﻞ از ﭘﺨﺶ و ﮐﻮﺑﯿﺪن آﺳﻔﺎﻟﺖ ﺳﺮد ﮐﺎرﺧﺎﻧﻪای و ﯾﺎ ﻣﺨﻠﻮط در ﻣﺤﻞ، ﺿﺮورت دارد ﮐﻪ ﺑﺨـﺶ ﻋﻤـﺪهای از ﺣـﻼلﻫـﺎی ﻣﻮﺟـﻮد ﻗﯿﺮﻫﺎی ﻣﺤﻠﻮل و ﯾﺎ آب ﻗﯿﺮاﺑﻪﻫﺎ و ﺳﻨﮕﺪاﻧﻪﻫﺎ ﮐﻪ ﺟﻬﺖ اﻓﺰاﯾﺶ ﮐﺎرآﯾﯽ ﻣﺨﻠـﻮط ﺑـﺮای ﺳـﻬﻮﻟﺖ و ﺗﮑﻤﯿﻞ اﺧﺘﻼط ﻣﺼﺮف ﺷﺪه، ﺑﻪ اﻧﺪازه ﮐﺎﻓﯽ ﺗﺼﻌﯿﺪ و ﺗﺒﺨﯿﺮ ﺷﻮد. ﻣﯿﺰان ﮐﺎﻫﺶ اﯾﻦ ﻣﻮاد ﺑﺎﯾﺪ ﺑﻪ اﻧﺪازهای ﺑﺎﺷﺪ ﮐـﻪ ﻣﺨﻠـﻮط آﺳـﻔﺎﻟﺘﯽ ﺑﺘﻮاﻧﺪ وزن ﻏﻠﺘﮏ را در ﺟﺮﯾﺎن ﻋﻤﻠﯿﺎت ﺗﺮاﮐﻢ، ﺑﺪون ﺟﺎﺑﺠﺎﯾﯽ و ﺣﺮﮐﺖﻫﺎی ﺟﺎﻧﺒﯽ ﺗﺤﻤﻞ ﮐﻨﺪ. ﺑﺪﯾﻦ ﻣﻨﻈﻮر ﻣﺨﻠﻮط ﭘﺨﺶ ﺷﺪه ﺗﻮﺳﻂ ﮔﺮﯾﺪر ﺟﺎﺑﺠﺎ ﺷﺪه و ﻫﻮادﻫﯽ ﻣﯽﺷﻮد. ﻣﺘﻐﯿﺮﻫﺎی زﯾﺎدی در ﺗﻌﯿﯿﻦ زﻣﺎن ﻫﻮادﻫﯽ ﻣﺨﻠﻮط ﻣﺆﺛﺮﻧﺪ. ﺑﺮای ﻣﺜﺎل ﻃﻮل ﻣﺪت زﻣـﺎن ﻫـﻮادﻫﯽ ﺑﺮای داﻧﻪﺑﻨﺪیﻫﺎی ﭘﯿﻮﺳﺘﻪ و ﺑﺎ ﺑﺎﻓﺖ رﯾﺰ، وﻗﺘﯽ ﮐﻪ ﺳﺎﯾﺮ ﺷﺮاﯾﻂ ﺛﺎﺑﺖ ﺑﺎﺷﺪ در ﻣﻘﺎﯾﺴﻪ ﺑﺎ داﻧﻪﺑﻨﺪیﻫﺎی ﺑﺎز و ﮔﺴﺴﺘﻪ، ﺑﯿﺸﺘﺮ ﻣـﯽﺑﺎﺷـﺪ. ﻫﻤﭽﻨﯿﻦ ﻣﻮﻗﻌﯽ ﮐﻪ آﺳﻔﺎﻟﺖ ﺳﺮد ﺑﻌﺪ از ﭼﻨﺪ روز ﺑﺎ ﻻﯾﻪ دﯾﮕﺮی روﮐﺶ ﻣﯽﺷﻮد، ﻫﻮادﻫﯽ ﻻﯾﻪ اول ﻗﺒﻞ از ﮐﻮﺑﯿﺪن ﺑﺎﯾﺪ ﺑﯿﺸﺘﺮ از ﻣﻮﻗﻌﯽ ﺑﺎﺷﺪ ﮐﻪ اﯾﻦ ﻻﯾﻪ ﺑﺎ ﻗﺸﺮ آﺳﻔﺎﻟﺘﯽ دﯾﮕﺮی روﮐﺶ ﻧﻤﯽﺷﻮد، زﯾﺮا ﻣﻌﻤﻮﻻً ﻻﯾﻪ ﺑﻌﺪی از ﺗﺒﺨﯿﺮ ﻣﻮاد ﻓﺮار ﻗﺸﺮ زﯾﺮﯾﻦ، ﺟﻠﻮﮔﯿﺮی ﻣﯽﮐﻨﺪ. در ﻫﻮادﻫﯽ ﺑﺮﺣﺴﺐ اﯾﻨﮑﻪ از ﻗﯿﺮ ﻣﺤﻠﻮل ﯾﺎ ﻗﯿﺮاﺑﻪ در آﺳﻔﺎﻟﺖ ﺳﺮد اﺳﺘﻔﺎده ﺷﺪه ﺑﺎﺷﺪ، ﺑﺎﯾﺪ ﺑﻪ ﻣﻮردﻫﺎی زﯾﺮ ﺗﻮﺟﻪ ﺷﻮد:

۱۲-۵-۱- ﻗﯿﺮﻫﺎی ﻣﺤﻠﻮل

ﺑﺮای آﺳﻔﺎﻟﺖ ﺳﺮد ﺗﻬﯿﻪ ﺷﺪه ﺑﺎ ﻗﯿﺮﻫﺎی ﻣﺤﻠﻮل، وﻗﺘﯽ ﮐﻪ ﻣﻮاد ﻓﺮار ﻣﻮﺟﻮد در ﻗﯿﺮ ﺑـﺎﻫﻮادﻫﯽ ﺑـﻪ ۰۵ درﺻـﺪﮐﺎﻫﺶ ﯾﺎﺑـﺪ و ﻣﯿـﺰان رﻃﻮﺑﺖ ﺳﻨﮕﺪاﻧﻪﻫﺎ ﮐﻤﺘﺮ از ۳ درﺻﺪ وزن ﻣﺨﻠﻮط ﺑﺎﺷﺪ، ﻫﻮادﻫﯽ و ﺗﺼﻌﯿﺪ ﺣﻼلﻫﺎ ﮐﺎﻓﯽ ﺑﻪ ﻧﻈﺮ ﻣـﯽرﺳـﺪ و در ﻧﺘﯿﺠـﻪ اداﻣـﻪ ﻋﻤﻠﯿـﺎت ﭘﺨﺶ و ﮐﻮﺑﯿﺪن ﺑﻼﻣﺎﻧـﻊ اﺳﺖ. اﻧﺪازهﮔﯿـﺮی ﮐﺎﻫﺶ ﺣـﻼلﻫﺎی ﻧﻔﺘﯽ و ﯾﺎ آب ﻣﺨﻠـﻮطﻫـﺎی آﺳﻔﺎﻟﺘــﯽ ﺑـﺎ روش ۱۱۰ – Tآﺷـﺘﻮ ﯾـﺎ ۱۴۶۱ – Dاِیاسﺗﯽام آزﻣﺎﯾﺶ ﻣﯽﺷﻮد.

۱۲-۵-۲- ﻗﯿﺮاﺑﻪﻫﺎ

ﺑﺮای آﺳﻔﺎﻟﺖ ﺳﺮد ﺗﻬﯿﻪ ﺷﺪه ﺑﺎ ﻗﯿﺮاﺑﻪﻫﺎ، ﻋﻤﻠﯿﺎت ﭘﺨﺶ و ﻣﺮﺣﻠﻪ اول ﻏﻠﺘﮏزﻧﯽ ﺑﺎﯾﺪ ﺑﻼﻓﺎﺻﻠﻪ و ﻗﺒﻞ از آﻧﮑـﻪ ﻗﯿﺮاﺑـﻪ ﺷﺮوع ﺑﻪ ﺷﮑﺴﺘﻦ ﻧﻤﺎﯾﺪ آﻏﺎز ﺷﻮد. ﭘﺪﯾﺪه ﺷﮑﺴﺘﻦ ﻗﯿﺮ از ﺗﻐﯿﯿﺮ رﻧﮓ ﻗﯿﺮاﺑﻪ از ﻗﻬﻮهای ﺑﻪ ﺳﯿﺎه ﻗﯿﺮی ﻣﺸﺨﺺ ﻣـﯽﮔـﺮدد. در اﯾـﻦ ﺷﺮاﯾﻂ، آب ﻣﻮﺟﻮد در ﻣﺨﻠﻮط ﺑﺎﯾﺪ ﺗﺎ ﺣﺪودی ﮐﺎﻫﺶ ﯾﺎﻓﺘﻪ ﺑﺎﺷﺪ ﮐﻪ ﺗﻤﺎم ﻓﻀﺎی ﺧﺎﻟﯽ ﻣﺨﻠﻮط را ﭘﺮ ﻧﮑﻨﺪ و در ﻧﺘﯿﺠﻪ ﺿﻤﻦ ﺗﺤﻤﻞ وزنﻏﻠﺘﮏ و ﺑﺪون ﺟﺎﺑﺠﺎﯾﯽ و ﺗﻐﯿﯿﺮﺷﮑﻞ، ﻣﺘﺮاﮐﻢ ﮔﺮدد.

۱۲-۶- ﭘﺨﺶ و ﮐﻮﺑﯿﺪن آﺳﻔﺎﻟﺖ ﺳﺮد

ﺑﻌﺪ از ﻫﻮادﻫﯽ ﮐﺎﻓﯽ، آﺳﻔﺎﻟﺖ ﺳﺮد ﺑﺎ ﻓﯿﻨﯿﺸﺮ ﯾﺎ ﮔﺮﯾﺪر و ﯾﺎ ﭘﺨﺶ ﮐﻨﻨﺪهﻫﺎی ﻣﺘﺼﻞ ﺑﻪ ﻣﺨﻠﻮطﮐﻨﻨﺪهﻫﺎی ﺳﯿﺎر و ﭼﺮﺧﺸـﯽ، ﭘﺨـﺶﻣﯽﺷﻮد. آﺳﻔﺎﻟﺖ ﺑﺎﯾﺪ در ﻻﯾﻪﻫﺎی ﺑﺎ ﺿﺨﺎﻣﺖ ﯾﮑﻨﻮاﺧﺖ و ﺛﺎﺑﺖ ﭘﺨﺶ ﺷﻮد و ﺿﺨﺎﻣﺖ ﻫـﺮ ﻻﯾـﻪ ﻧﺒﺎﯾـﺪ ﮐﻤﺘـﺮ از ۲ ﺑﺮاﺑـﺮﺣﺪاﮐﺜﺮ ﻗﻄﺮ ﺳﻨﮕﺪاﻧﻪﻫﺎی ﻣﺼﺮﻓﯽ و ﯾﺎ ﺑﯿﺸﺘﺮ از ۷۵ ﻣﯿﻠﯿﻤﺘﺮ ﺑﺎﺷﺪ. ﺿﺨﺎﻣﺖ ﻓﻮق ﺑﺮﺣﺴﺐ ﻧﻮع و وزن ﻏﻠﺘﮏﻫﺎ ﻗﺎﺑﻞ ﺗﻐﯿﯿﺮ اﺳﺖ.ﺑﻼﻓﺎﺻﻠﻪ ﺑﻌﺪ از ﭘﺨﺶ، ﻏﻠﺘﮏزﻧﯽ ﺑﺎ ﻏﻠﺘﮏ ﭼﺮخ ﻓﻮﻻدی آﻏﺎز ﻣﯽﺷﻮد. ﺳﭙﺲ ﺑﺎ اﺳﺘﻔﺎده از ﻏﻠﺘﮏ ﭼﺮخ ﻻﺳﺘﯿﮑﯽ ﻋﻤﻠﯿﺎت اداﻣﻪ ﯾﺎﻓﺘﻪ و ﻧﻬﺎﯾﺘﺎً ﺑﺎ ﻏﻠﺘﮏﻫﺎی ﭼﺮخ ﻓﻮﻻدی و ﯾﺎ ﻟﺮزﻧﺪه، ﻋﻤﻠﯿﺎت ﺗﺮاﮐﻢ ﮐﺎﻣﻞ ﺷﺪه و ﭘﺎﯾﺎن ﻣﯽﯾﺎﺑﺪ. ﻣﺘﻮﺳﻂ ﺗﺮاﮐﻢ ﻧﺴﺒﯽ ﻫﺮ ﯾﮏ از ﻗﺸﺮﻫﺎی آﺳﻔﺎﻟﺖ ﺳﺮد، ﻗﺒﻞ از ﭘﺨﺶ ﻻﯾﻪ ﺑﻌﺪی و ﻋﺒﻮر ﺗﺮاﻓﯿﮏ و ﺑـﻪ ازای ﻫـﺮ ﭘـﻨﺞ آزﻣﺎﯾﺶ، ﺑﺎﯾﺪ ﺣﺪاﻗﻞ ۹۵ درﺻﺪ وزن ﻣﺨﺼﻮص ﻧﻤﻮﻧﻪﻫﺎی آزﻣﺎﯾﺸﮕﺎﻫﯽ ﺑﻮده و ﻫﯿﭻ ﯾﮏ از آزﻣﺎﯾﺶﻫـﺎ ﻧﯿـﺰ ﮐﻤﺘـﺮ از ۹۲درﺻﺪ ﻧﺒﺎﺷﺪ. وزن ﻣﺨﺼﻮص ﻧﻤﻮﻧﻪﻫﺎی آزﻣﺎﯾﺸﮕﺎﻫﯽ ﻣﺨﻠﻮط آﺳﻔﺎﻟﺖ ﺳﺮدی ﮐﻪ ﺑﺎ ﻗﯿﺮﻫﺎی ﻣﺤﻠﻮل ﺗﻬﯿﻪ ﻣـﯽﺷـﻮد، ﺑﻌـﺪ از ﺗﺼـﻌﯿﺪ ﺣـﺪاﻗﻞ ۵۰ درﺻﺪ از ﻣﻮاد ﻓﺮار، اﻧﺪازهﮔﯿﺮی ﺷﺪه و ﺑﺮای آﺳﻔﺎﻟﺖﻫﺎﯾﯽ ﮐﻪ ﺑﺎ ﻗﯿﺮاﺑﻪ ﺳﺎﺧﺘﻪ ﻣﯽﺷﻮد، وزن ﻣﺨﺼﻮص ﻧﻤﻮﻧﻪﻫﺎی آزﻣﺎﯾﺸﮕﺎﻫﯽ ﮐﻪ ﺑﺮای ﺗﻌﯿﯿﻦ ﻣﻘﺎوﻣﺖ ﻣﺎرﺷﺎل ﺑﮑﺎر ﮔﺮﻓﺘﻪ ﻣﯽﺷﻮد، ﻣﻼک ﻣﺤﺎﺳﺒﻪ ﻣﯽﺑﺎﺷﺪ.

پخش با فینیشر

کوبیدن با غلطک

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید ؟در گفتگو ها شرکت کنید!