آشنایی با آسفالت ماستیک درشت دانه:آسفالت ماستیک درشت دانه، مخلوط آسفالت گرم با دانه بندی گسسته است که از دو بخش سنگدانهای درشت و ملات پر قیر (مخلوط قیر، فیلر و افزودنیهای تثبیت کننده شامل الیاف سلولزی یا معدنی) تشکیل میشود. این مخلوط آسفالتی باید ساختار سنگدانهای درشت با تماس درشت دانه به درشتدانه داشته باشد. در این آسفالت درشتدانهها به مصالح مانده روی الک ۴/۷۵ میلیمتر اطلاق میشود. ضمن آنکه از الک ۲/۶۳ میلیمتر (شماره۸) نیز میتوان برای این منظور استفاده کرد.

آشنایی با آسفالت ماستیک درشت دانه

از آسفالت ماستیک درشتدانه عمدتاً بعنوان قشر رویه در مناطق گرمسیر و راههای با آمد و شد زیاد و بار محوری سنگین استفاده میشود. این آسفالت به دلیل استفاده از مصالح سنگی صد در صد شکسته و مرغوب، مصرف نسبتاً زیاد سنگدانههای بزرگتر از ۴/۷۵ میلیمتر در مقایسه با دانه بندیهای پیوسته، با ساختار تماس سنگدانههای درشت به یکدیگر که عامل افزایش استحکام و مقاومت آسفالت در مقابل شیار افتادگی و تغییرشکلهای دائم میشود و مصرف نسبتاً زیاد قیر، از پایائی و دوام زیادتری نیز برخوردار است. ضمن آنکه موجب زهکشی آبهای سطحی، کاهش پاشش آب ناشی از ایستابی، افزایش ضریب اصطکاک و مقاومت لغزشی رویه راه نیز میشود

انواع آسفالت

در ادامه به توضیح درباره انواع اسفالت خواهیم پرداخت.

آسفالت گرم

آسفالت گرم، مخلوطی است از سنگدانههای شکسته و دانهبندی شده و فیلر که در کارخانه آسفالت حرارت داده شده و با قیر گرم در درجه حرارتهای معین، مخلوط و به همان صورت گرم برای مصرف در راه، حمل، پخش و کوبیده میشود. دوام زیاد، تولید یکنواخت، کنترل درجه حرارت و رطوبت مصالح و آماده شدن سریع برای عبور ترافیک، از مزایای آسفالت گرم است که بدون هیچگونه محدودیتی در راهها، خیابانها، فرودگاهها، باراندازها، پایانهها و پارکینگها مورد مصرف قرار میگیرد.

انواع آسفالت گرم

مخلوطهای آسفالت گرم در قشرهای روسازی راه به شرح انواع زیر است.

قشر رویه (توپکا)

آسفالت رویه آخرین قشر آسفالتی است که در تماس مستقیم با بارهای وارده از ترافیک و عوامل جوی محیط قرار میگیرد، و لذا باید طوری طرح و اجرا شود که در مقابل اثرات سوء آب، یخبندان، و تغییرات دما از پایایی و مقاومت لازم برخوردار باشد.

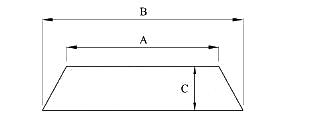

قشر رویه معمولاً نسبت به قشرهای آستر (بیندر) و اساس قیری دارای دانه بندی ریزتر ، فضای خالی سنگدانههای آن زیادتر و در نتیجه قیر بیشتر است. حداکثر اندازه سنگدانهها در این قشر بین ۸ تا ۱۹ میلیمتر است. که با توجه به بافت سطحی مورد نیاز، نوع ترافیک و شرایط آب و هوایی انتخاب میشود. چنانچه درصد رد شده از الک شماره ۸ دانه بندی به حداکثر و یا حداقل مجاز میل کند، به ترتیب بافت سطحی ریز یا درشت میشود.

برای افزایش دوام آسفالت رویه و بهبود مقاومت آن در مقابل لغزندگی، شیار افتادگی و تخلیه سریع آبهای سطحی به خارج از عرض سواره رو، میتوان از یک نوع آسفالت رویه بنام SMA یا آسفالت ماستیک درشت دانه با مصالح سنگی صد در صد شکسته با دانه بندی گسسته ۳ و قیر و فیلر زیادتر نسبت به آسفالت گرم معمولی استفاده کرد.

قشر آستر (بیندر)

این قشر بین رویه و قشرهای آسفالتی زیر آن یا بین رویه و قشر اساس سنگ شکسته قرار میگیرد. دانهبندی آن درشتتر از آسفالت رویه و مقدار قیر آن کمتر است. حداکثر اندازه سنگدانهها برای آستر معمولاً بین ۱۹ تا ۵ میلیمتر متغیر است. گاهی اوقات در شرایط ترافیک خیلی سنگین، از جمله در بنادر و اسکلهها مشروط بر آنکه بافت سطحی آن مشکلی ایجاد نکند از دانهبندیهای قشر آستر با سنگدانههای حداکثر ۲۵ میلیمتر که در مقابل تغییر شکل ناشی از بارهای خیلی سنگین و هوای گرم حساسیت کمتری دارد، برای قشر رویه استفاده میشود.

اساس قیری

این قشر میتواند به عنوان اولین قشر روسازی آسفالتی مستقیماً روی قشر زیراساس یا اساس شکسته قرار گیرد. اساس قیری دارای دانهبندی درشتتر و مقدار قیر آن کمتر از آسفالت آستر و رویه است. حداکثر اندازه سنگدانهها برای این قشر معمولاً تا ۵۰ میلیمتر و در مواردی نیز تا ۷۵ میلیمتر قابل اجرا است.

از اساس قیری با دانه بندی باز به عنوان یک لایه زهکش به منظور تسریع در تخلیه آبهای نفوذی به سیستم روسازی و همچنین جلوگیری از بازگشت ترکهای آسفالت موجود در بهسازیها در نقش لایه جاذب تنش با حداکثر اندازه سنگدانههای ۵/۳۷ تا ۵۰ میلیمتر، متشکل از مصالح صد در صد شکسته، استفاده میکنند.

استفاده از اساس قیری جز برای شرایط خاص که باید مستند به توجیه فنی مشاور طرح و تصویب کارفرما باشد، توصیه نمیشود. دانه بندی چنین مصالحی بر حسب مورد عملکرد باید در مشخصات فنی خصوصی قید شود.

ماسه آسفالت

ماسه آسفالت از اختلاط ماسه طبیعی شسته یا ماسه شکسته یا مخلوطی از این دو با قیر خالص تهیه میشود. این مخلوط آسفالتی را میتوان در قشرهای به ضخامت حداقل ۱۵ میلیمتر پخش و اجرا کرد یا از آن به عنوان قشر تسطیح در رویههای قدیمی و قبل از روکش استفاده نمود. چون مقاومت مارشال ماسه آسفالت در مقایسه با مقاومت سایر مخلوطهای آسفالتی گرم و بتن آسفالتی که دانه بندی درشتتر از ماسه دارند کمتر است، لذا موارد مصرف آن باید به تناسب مقاومت مارشال و سایر ویژگیهای آن و رابطه آنها با انواع ترافیک سبک، متوسط و سنگین، انتخاب شود.

آسفالت متخلخل

این آسفالت از اختلاط قیر خالص اصلاح شده با مصالح سنگی صد در صد شکسته دارای دانهبندی باز در کارخانه آسفالت گرم تهیه و با ضخامت حدود ۲۵ تا ۴۰ میلیمتر اجرا میشود. فضای خالی این آسفالت گرم بعد از کوبیده شدن در سطح راه، حدود ۲۰ درصد است. این قشر، جزو سیستم روسازی محسوب نمیشود و نمیتوان از آن به عنوان قشر جایگزین رویه اصلی استفاده کرد. مزایای این آسفالت به یک یا چند مورد از موارد زیر که به ویژگیهای عملکردی آن بستگی دارد، محدود میشود.

- باعث تخلیه سریع آبهای سطحی رویه راه به خارج از عرض سواره رو میشود.

- مانع پدیده ایستابی در سطح راه و در نتیجه ایمنی بیشتر عبور و مرور میشود.

- کاهش پدیده پاشش و پخش آب که موجب افزایش قابلیت دید و ایمنی میشود.

- رویه آسفالت متخلخل در حالت خشک و حتی بارندگی، مانع از انعکاس نور چراغهای جلوی خودروهای مقابل میشود که ناشی از عملکرد پخش نور آن است.